Les spécialistes des matériaux de l'Université nationale des sciences et technologies MISiS ont mis au point un matériau unique à trois couches «acier-vanadium-acier» capable de résister à des températures jusqu'à +700°C, à un puissant rayonnement radioactif, aux tensions mécaniques et à l'impact chimique. Ce dernier pourrait être utilisé pour les enveloppes des barres de réacteurs nucléaires, a annoncé le service de presse de l'université.

Les températures de travail maximales des enveloppes des éléments combustibles dans les réacteurs de nouvelle génération atteignent 550-700°C. Pour maintenir le niveau en-dessous de ce seuil, elles sont soumises au métal de refroidissement liquide, le sodium. Cela crée des surcharges largement supérieures à celles que peuvent supporter les barres des réacteurs actuels.

La boucle du cycle combustible nucléaire dans un réacteur à neutrons rapides de nouvelle génération nécessite de nouveaux matériaux de construction capables d'assurer une combustion plus élevée par rapport au niveau actuel. Ces matériaux doivent résister à des doses destructives de rayonnement jusqu'à 180-200 dpa (déplacements par atome), au lieu des 100-130 dpa maximaux pour les matériaux existants.

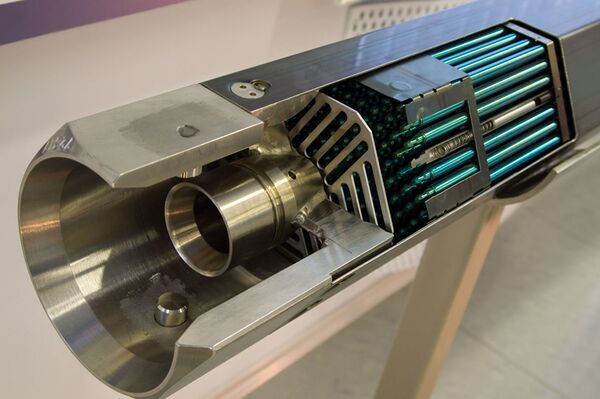

«Notre collectif a mis au point un matériau à trois couches "acier-alliage de vanadium-acier" se présentant sous la forme d'un "sandwich". L'acier inoxydable ferritique y assure une résistance à la corrosion, alors que l'alliage de vanadium (V-4Ti-4Cr) garantit une résistance à la chaleur et aux radiations, qui sont suffisantes pour résister à l'impact des milieux très contraignants», a déclaré Alexandra Baranova, co-auteure de l'étude et doctorante à la chaire de la théorie des métaux et de physique de la MISiS.

Selon l'experte, la création d'un tel composite est une tâche complexe en soi, car les deux matériaux doivent être les plus monolithes possibles au niveau des jonctions.

«Le problème a été réglé grâce à l'utilisation d'un traitement de déformation thermique complexe d'ébauches en trois temps: une co-extrusion (pressage) chaude, un forgeage radial et un laminage conjoint. Cela entraîne la formation d'une "zone de transition" à la frontière des matériaux-composantes, où ils se mélangent l'un à l'autre, ce qui assure une haute solidité de leur liaison», explique Alexandra Baranova.

Les essais de laboratoire ont montré une haute résistance mécanique du composite obtenu à des températures de travail allant jusqu'à 700°C. Prochainement, les spécialistes comptent entamer les essais à long terme du matériau à trois couches pour tester sa résistance aux radiations.